Principiul de bază al asigurării încărcăturii este că trebuie evitate deplasările componentelor de încărcătură față de platforma de încărcare din cauza accelerațiilor vehiculului pe direcții longitudinală și transversală. Se pot accepta numai deplasările cauzate de deformările elastice ale unităților de încărcare și de echipamentul de asigurare, cu condiția de a nu provoca forțe de impact inacceptabil de mari asupra pereților vehiculului sau a altui echipament de fixare. Pentru a se evita aceste deplasări relative, metodele de fixare de bază de mai jos pot fi folosite separat sau în combinație.

Metodele de fixare folosite trebuie să reziste la condițiile climatice diverse (temperatură, umiditate etc.) care este posibil să apară pe durata călătoriei.

Zăvorârea este cea mai bună metodă de asigurare a încărcăturii. Vehiculul și încărcătura au o formă specifică, proiectată să asigure compatibilitatea și să împiedice deplasarea relativă. Rezistența acestei proiectări trebuie verificată în prealabil. Un astfel de sistem de zăvorâre trebuie folosit conform specificațiilor producătorului.

Un exemplu cunoscut este dispozitivul de prindere twist lock pentru containerele ISO. Containerul în sine este considerat o încărcătură care urmează să fie asigurată pe remorca containerului. Pentru a se evita deplasările relative ale containerului pe remorcă, se recomandă utilizarea a patru astfel de dispozitive de prindere.

Un alt exemplu este utilizarea lăzilor de oțel pentru buteliile de gaz aflate sub presiune. Picioarele lăzilor sunt concepute pentru a fi compatibile cu găurile de pe platforma de încărcare a unui vehicul proiectat să le transporte. Pentru blocarea piciorului în aceste găuri se folosește un cârlig specific.

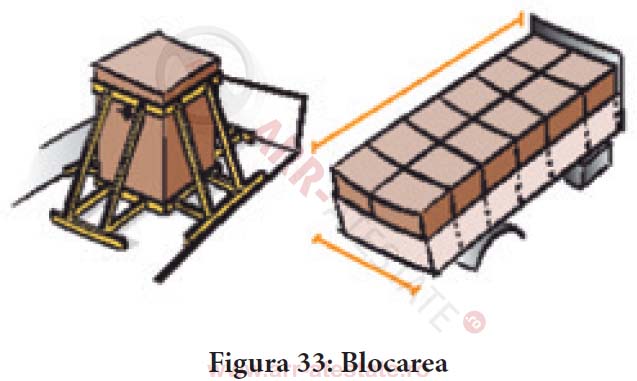

Dacă unitatea de încărcare care urmează să fie asigurată este suficient de rigidă, se poate folosi blocarea locală.

Alunecarea este împiedicată prin crearea unor mecanisme de sprijin rigide pe direcție spre înainte, spre înapoi și transversală.

- Unitățile de încărcare sunt fixate pe un perete rigid, gard sau prăjini ori pe o altă unitate de încărcare.

- În cazul în care nu este posibilă fixarea unui sistem de susținere directă pe partea rigidă a unui vehicul, spațiile libere pot fi umplute cu bucăți de lemn sau cu un dispozitiv similar.

În cazul în care o unitate de încărcare este sensibilă la înclinare, aceasta este împiedicată prin blocarea locală, prin crearea unor sisteme de susținere rigide la o înălțime rezonabilă. Pentru a se asigura siguranța unității de încărcare fără alte calcule, aceasta este blocată deasupra centrului de greutate. Adeseori se folosește o bară de blocare orizontală sau verticală pentru a preveni astfel înclinarea.

Un anumit tip de blocare locală este blocarea pragului sau blocarea panoului. Aceasta este folosită pentru a transporta unele unități de încărcare deasupra unui strat inferior. În cazul utilizării unui tip de material de bază, cum ar fi paleții de încărcare, secțiunea de încărcătură este înălțată în vederea formării unui prag, iar stratul de încărcătură din partea superioară este blocat local pe direcție longitudinală, conform imaginii... A se reține că forțele din zona superioară a unității de încărcare folosite pentru blocare pot fi destul de mari. Concentrarea forțelor poate fi redusă prin plasarea paleților pe direcție verticală între două secțiuni consecutive.

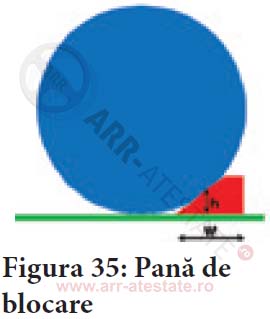

Un alt tip de blocare locală folosește pene pentru a împiedica deplasarea obiectelor cilindrice de-a lungul platformei de încărcare.

Penele de blocare trebuie să aibă un unghi de aproximativ 37° pentru a împiedica rostogolirea spre înainte și un unghi de aproximativ 30° pentru a împiedica rostogolirea înspre lateral sau înspre înapoi. Acestea trebuie să atingă obiectul cilindric de pe planul înclinat și trebuie fixate pe platforma de încărcare, deoarece obiectul cilindric tinde să deplaseze pana spre înapoi. Forța orizontală pe direcția înapoi a penei este de 0,8 G sau 0,5 G (în care G este greutatea cilindrului).

Înălțimile penelor trebuie să fie:

Penele ascuțite cu unghi de 15° au o capacitate limitată de asigurare a încărcăturii, iar funcția lor principală este să mențină mărfurile cilindrice în aceeași poziție pe durata încărcării și descărcării. Avantajul unghiului mic este că, în general, pana se autoblochează în condiții statice: nu alunecă pe direcție orizontală sub greutatea cilindrului.

Un planșeu de pene folosește două pene lungi care sunt menținute în poziție fixă datorită unei încrucișări transversale ajustabile, care constă, de exemplu, în șuruburi. Încrucișarea transversală trebuie realizată astfel încât să existe un spațiu de aproximativ 20 mm între cilindru și platforma de încărcare. Unghiul penelor trebuie să fie de 37° pentru blocarea pe direcție longitudinală și de 30° pentru blocarea pe direcție transversală.

În cazul blocării generale, spațiile libere trebuie umplute și pot fi umplute cu paleți goi introduși pe direcție verticală sau orizontală și strânși cu ajutorul cadrelor de susținere din lemn, după caz. Materialul care se poate deforma sau micșora permanent, cum ar fi cârpele din țesături de iută sau spuma solidă cu rezistență limitată, nu ar trebui folosit în acest scop. Spațiile mici dintre unitățile de încărcare și elementele de încărcătură similare, care nu pot fi evitate și care sunt necesare pentru ambalarea și dezambalarea ușoară a mărfurilor, sunt acceptabile și nu trebuie umplute. Numai în cazul blocării generale, suma spațiilor libere în orice direcție orizontală nu trebuie să depășească 15 cm. Cu toate acestea, între elementele de încărcătură dense și rigide, precum oțelul, betonul sau piatra, spațiile libere trebuie reduse la minimum, pe cât posibil.

Pentru a crea o forță pe direcție opusă forțelor de inerție, se folosesc sisteme de ancorare. Aplicarea acestei idei depinde de tipul încărcăturii.

În cazul tuturor variantelor de ancorare directă, este permisă mișcarea încărcăturii. Această mișcare va conduce la forțe mai mari în sistemul de ancorare. Forțele în creștere ar trebui să oprească deplasarea încărcăturii. Întrucât chingile de ancorare tind să se tensioneze până la 7 %, iar toate mișcările încărcăturii ar trebui să fie cât mai mici, pretensionarea existentă în chingile de ancorare ar trebui să fie cât mai mare, dar să nu depășească 0,5 LC. În cazul lanțurilor, cablurilor de oțel și cablurilor de înaltă tehnologie, pretensiunea optimă este de maximum 0,5 LC. În cazul unităților de încărcătură foarte grele pe o platformă de încărcare deformabilă, se recomandă efectuarea unui studiu detaliat al pretensionării.

Unitățile de încărcătură care au puncte de ancorare rigide pot fi asigurate cu ajutorul a patru sisteme de ancorare directe. Fiecare sistem de ancorare conectează un punct de ancorare de pe încărcătură cu un punct de ancorare de pe vehicul, aproximativ în direcția diagonalelor platformei de încărcare. În cazul celor patru sisteme de ancorare, acestea nu trebuie să fie paralele cu planul vertical de pe direcția de mers, nici cu planul vertical de pe direcția transversală. Unghiurile dintre sistemul de ancorare și planul orizontal trebuie să fie cât mai mici, având în vedere rigiditatea punctelor de ancorare (multe puncte de ancorare nu trebuie folosite sub un unghi mai mic de 30°). Este de preferat ca unghiul dintre sistemul de ancorare și direcția de mers să fie între 30° și 45° dacă sistemul de ancorare pe diagonală nu este combinat cu blocarea. Unghiurile mai mari sau mai mici pot fi acceptate dacă forțele mai mari create în consecință în sistemele de ancorare și în punctele de ancorare sunt acceptabile. Dacă un punct de ancorare foarte rigid de pe încărcătură este disponibil, acesta poate fi folosit pentru a fixa două sisteme de ancorare. Dacă punctele de ancorare corespunzătoare lipsesc, în unele cazuri, acestea pot fi create prin folosirea unei chingi de ridicare.

În cazul în care un sistem de ancorare sau un punct de ancorare are o rezistență insuficientă, acesta ar trebui înlocuit cu unul mai puternic. Utilizarea unui sistem de ancorare suplimentar poate fi necesară din cauza rezistenței limitate a punctelor de ancorare sau a echipamentului de ancorare.

Dacă sunt folosite cel puțin două sisteme de ancorare pe oricare direcție, trebuie folosit un factor de siguranță pentru a lua în considerare o distribuție inegală a forțelor din sistemele de ancorare.

Pentru conectarea celor opt puncte de ancorare de pe vehicul cu cele opt puncte de ancorare pe încărcătură sunt folosite opt sisteme de ancorare. Cele opt sisteme de ancorare sunt cuplate două câte două, în paralel, și au lungimi egale. Două sisteme de ancorare paralele împiedică deplasarea pe direcție înspre înainte, două sisteme de ancorare paralele împiedică deplasarea pe direcție înspre înapoi, iar două sunt folosite pe partea stângă și două pe partea dreaptă. În cazul utilizării a două sisteme de ancorare într-o singură direcție, forțele din sistemele de ancorare și punctele de ancorare sunt mai mici decât în cazul unei ancorări pe diagonală. În majoritatea cazurilor, o ancorare pe diagonală este mai ieftină decât o ancorare în paralel, dar la fel de eficace ca aceasta.

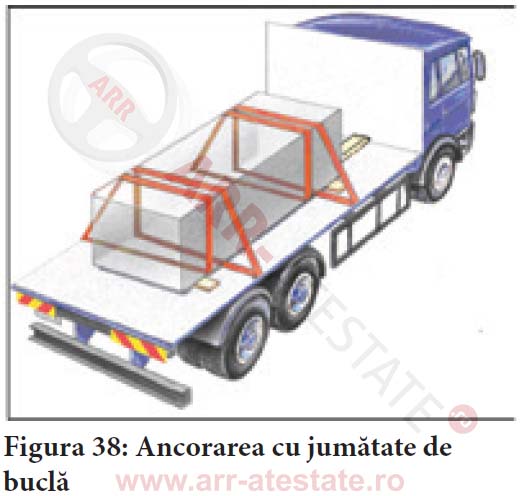

Ancorarea cu jumătate de buclă (uneori denumită ancorarea cu buclă) este metoda cea mai folosită pentru a împiedica deplasările pe transversală a pieselor lungi de încărcătură. Sunt folosite cel puțin trei și, de preferat, patru sisteme de ancorare. Fiecare sistem de ancorare începe la un punct de ancorare din apropierea vehiculului, trece pe sub încărcătură și trece din nou peste încărcătură, în același punct de ancorare sau într-un punct de ancorare apropiat. Se recomandă utilizarea a două sisteme de ancorare în fața încărcăturii lungi și a două sisteme de ancorare aproape de capătul acesteia. Două sisteme de ancorare încep pe partea dreaptă, iar două încep pe partea stângă. Aceste patru sisteme de ancorare au un efect limitat asupra împiedicării alunecării încărcăturii pe direcție longitudinală.

Ancorarea elastică poate fi folosită pentru a împiedica deplasările (alunecare și înclinare) într-o singură direcție, adeseori pe direcție înspre înainte sau înspre înapoi. Un singur sistem de ancorare începe dintr-un punct de ancorare de pe o parte a vehiculului, trece pe lângă partea frontală (posterioară) a încărcăturii și este fixat pe un punct de încărcare de pe cealaltă parte a vehiculului sau de pe partea opusă a punctului de ancorare.

Sunt folosite diferite variante ale ancorării elastice pentru a se evita alunecarea sistemului de ancorare în aval:

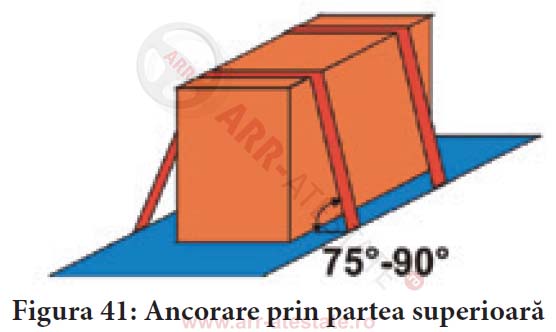

Ancorarea prin partea superioară, denumită și ancorarea prin frecare și ancorarea prin tragere, este folosită pentru a mări forțele de frecare dintre partea inferioară a unităților de încărcare și platforma de încărcare sau unitățile de încărcare inferioare în cazul încărcării prin stivuire multiplă. Unghiul dintre sistemul de ancorare în zonele superioare și platforma de încărcare trebuie să fie cât mai mare.

Un aspect important al utilizării sistemelor de ancorare cu chingi este distribuția forțelor de tensionare de-a lungul ancorării. În majoritatea cazurilor, sistemul de ancorare este tensionat pe una dintre părțile care folosește clichetul. În timpul tensionării, sistemul de ancorare este întins și alunecă peste încărcătură. Frecarea redusă pe deasupra colțului egalizează distribuția forțelor de ancorare pe ambele părți. Frecarea ridicată pe deasupra colțului va mări diferența dintre forțe pe ambele părți. Pe de altă parte, sistemul de ancorare va acționa ca o ancorare directă.

În cazul unei ancorări prin partea superioară, forța în aval trebuie generată de un dispozitiv de tensionare, de obicei acționat manual. Prin urmare, această forță în aval este, în general, limitată la valoarea STF a echipamentului de ancorare. Valoarea LC este irelevantă pentru ancorarea prin partea superioară.

Forța dintr-o ancorare prin partea superioară asupra produselor deformabile se schimbă în timpul transportului. În aproape toate cazurile, această modificare reprezintă o scădere semnificativă, cu până la 50 % din pretensionarea originală sau chiar mai puțin. Prin urmare, trebuie luată în considerare restrângerea sistemului de ancorare pe durata călătoriei sau trebuie folosită o altă metodă de ancorare. În cazul încărcăturii nedeformabile, în general, forța de tensionare nu se modifică, iar în unele cazuri, forța de tensionare poate crește.

Forța în aval contribuie la ancorarea încărcăturii în măsura în care mărește forța de frecare. Astfel cum s-a explicat în capitolul 1, forța de frecare reprezintă doar o porțiune din forța de contact. Forța de contact reprezintă forța în aval totală din sistemele de ancorare și greutatea încărcăturii pe această suprafață de contact. Aceasta înseamnă că ancorarea prin partea superioară este mai eficace cu un factor de frecare ridicat.

Lasă un comentariu